Polymérisation semi-continue

Surveillance et contrôle avec la spectroscopie Raman, développée par Kaiser

Les réactions semi-continues offrent plusieurs avantages par rapport aux réactions en batch habituelles, par ex. la meilleure sélection des produits, l'addition graduelle des réactifs pour un meilleur contrôle du process et la possibilité d'isoler le produit lorsqu'il est formé. Les polymérisations sont souvent réalisées en mode semi-continu car cela permet un contrôle minutieux de la composition du produit afin de créer des matériaux très performants avec des propriétés personnalisées.

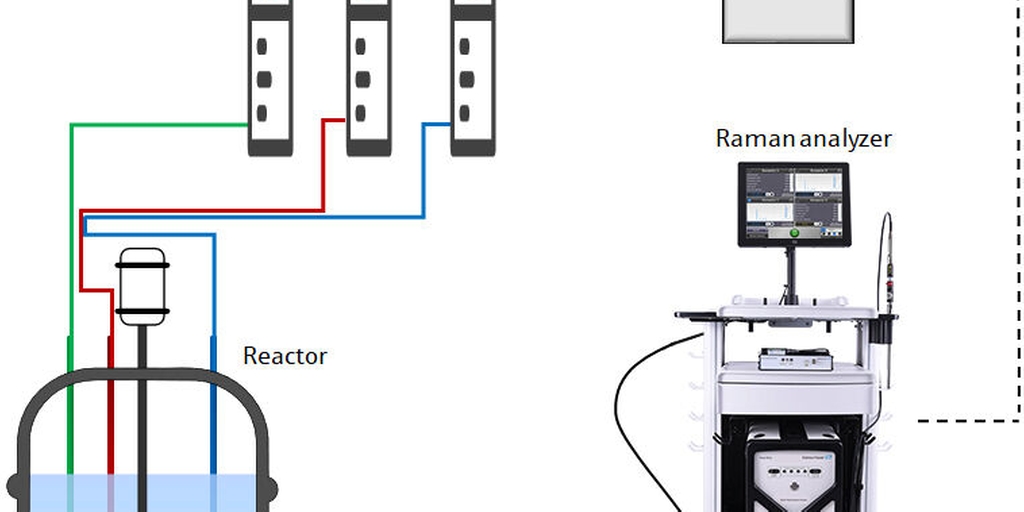

Diagramme schématique du système de contrôle de process pour la polymérisation semi-continue.

Les résultats

Optimisation de la réaction semi-continue complexe

Analyse des données en temps réel pour un contrôle fiable du process

Mesure optique sans contact pour un minimum de perturbations dans le réacteur

Le défi

Le défi majeur des réactions semi-continues est que les concentrations en réactifs changent constamment. Si elles ne sont pas maîtrisées, ces variations de concentrations en réactifs peuvent facilement engendrer des propriétés non souhaitées du produit. Ce mode de réaction nécessite donc une surveillance en temps réel des concentrations en réactifs. Ajouter simplement les réactifs aux rapports corrects ne suffit pas.

Notre solution

Un analyseur Kaiser Raman a été utilisé pour fournir et collecter un rayonnement proche infrarouge 785 nm. Une sonde sans contact a été utilisée pour réaliser l'analyse à travers un hublot en saphir adapté à la pression et à la température dans la paroi du réacteur. Chaque acquisition d'échantillon a consisté en 60 secondes d'illumination du contenu du réacteur à l'aide d'un rayonnement laser de 125 mW suivi d'une pause de 20 secondes. De cinq à sept points caractéristiques de chaque monomère ont été utilisés pour générer des données Raman quantitatives pour le contrôle du process en temps réel.

La spectroscopie Raman est une méthode simple, éprouvée et précise d'analyse des process pour la surveillance et le contrôle en temps réel de la polymérisation semi-continue. Les données Raman ont pu être utilisées pour un contrôle en temps réel du process afin de maintenir les conditions idéales dans une réaction à boucle fermée et de produire un produit constant entre les lots, assurant une qualité homogène des matériaux sensibles hautes performances.